商品描述

一、 成型机整体

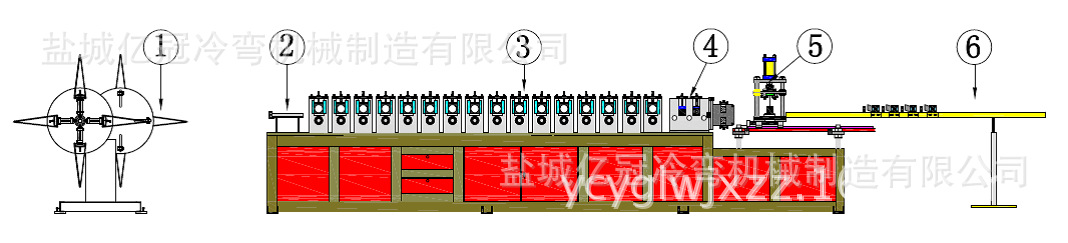

方案示意图:

放料架→进料台→成型机 →校平→剪切→ 定位→接料台

二、主要技术指标及设备要求

项目 | 技术参数及规格 | |

成型材料 | 材料 | SPCC、冷轧板、热轧板等 |

材料厚度 | δ0.6-2mm | |

材料内径 | φ450~530mm | |

加工能力 | 成型速度 | 10-12m/min |

加工长度 | 按需要 | |

压力 | 约40T(一套) | |

加工质量 | 长度精度 | L=1000±0.3mm |

成型截面 | 按图纸 | |

电源 | 功率 | 约12KW |

2.1占地面积(约):长15000mm×高1800mm/宽1200mm

2.2生产线方向:面向操作台由 左至右

2.3生产操作人员:开车1人 普工1人

2.4设备颜色:设备主体 部分喷黑色波纹油漆,门板等附件喷红色波纹油漆,可动部分为黄色警示色(客户可自选)

三:设备概述:

全自动定长成型机生产线工作流程:放料机→校平伺服送料→成型机→校平→剪切。整个过程自动完成。

3.1、放料机

放料部分采用双悬臂结构,卷料料心大小由手动张紧调节(φ480~φ520),由校平部分带动卷料,通过刹车带停转。

3.2.主成型部分

它主要由导料架、成形部分、传动部分、等组成。

3.2.1、a.导料架:即为板料的导向装置,以保证板料平直对中进入成形部分。

b.成形部分:成形部分主要由机架、侧板、模具(滚轮)支承部分和滚压模具组成。

3.2.2机架采用型钢焊接,结构牢固,经时效处理后再进行加工,其变形小,内应力消除。精加工台面(龙门雕铣),平整度±0.2MM,确保设备的强度、刚性、稳定性及精度。

3.2.3、侧板均采用45#钢加工,材质优良,加工后表面平滑。主侧板厚70mm、副侧板厚45mm磨六面,镗孔加工而成。

3.2.4、模具支承部分的主要部件——轧辘轴为45#钢材,调质后精车、精磨而成,配合部位尺寸,弯曲及挠度性能良好。其轴端工作轴承采用的国内外生产厂家产品,保证工作的稳定性及其工作寿命。

3.2.5、滚压模具采用国外先进的COPRA软件进行CAD设计。其材料为GCr15钢材,热处理后表面硬度达到HRC58~60,磨损极小。经过严格的工序、工艺,由精密数控机床加工,尺寸精度达到IT6~IT7级,表面粗糙度达到1.6μm以上,成形后尺寸准确,成形工作表面美观。滚压模具装置于滚轮轴上,经螺母锁紧,稳定可靠。成型滚轮14-16组滚轮成型, 孔径(滚轮轴径)φ50,滚轮外径小φ110。

校直:采用五轮校直机构。

3.2.6、整机经过合理设计后,成形滚轮采用多路轧辘逐步成形,成形后产品尺寸确,表面美观。

3.2.7、主动部分采用减速机及联轴器相互传动,滚轮之间采用万向联轴器传动,配中心距a=300,减速比i=30蜗轮箱、主电机7.5KW(南洋电机)变频调速控制。

3.2.8、主轴材料为45#钢,经过热处理调质后车加工精磨而成。

3.3.剪切

概述:本系统工作方式分为以下三种:当系统电源闭合的所有条件满足后,系统才能启动,启动后系统应进入手动模式。而通常在生产过程使用自动方式。

3.3.1、手动模式

系统正常运行所需的条件具备以后,系统通电后进入手动模式,而实际生产使用的是自动模式,在手动模式下,当按下正向点动按钮,刀架向正方向走,当按下反向点动按钮,刀架向反方向走,按下回零按钮,刀架回零点。

3.3.2、自动模式

这是为正常生产设置的操作方式,根据设定的切断长度,刀架自动与材料移动并按照设定长度对材料进行切断,然后刀架反回原点位置。切刀的速度由设定长度和材料速度自动计算决定。在指定的环境条件具备后,按下“自动模式”按钮,系统就能进入自动操作方式。

3.4、自动化控制系统

3.4.1、整条生产线集中全自动控制,校平伺服送料机与液压冲孔机之间联动,各动作自动完成。

3.4.2、伺服控制系统伺服控制系统中央处理器采用日本安川伺服电机、日本三菱生产的可编程序控制器,驱动装置采用德国博世力士乐智能全数字交流伺服系统、人机界面为台达的彩色高分辩率触摸屏,系统界面设有10个定单管理,各定单间配备完整,独立的计数保持功能,能方便操作者查阅当天的工作记录情况。接触器选用西门子,中继选用欧姆龙,按钮采用施耐德或ABB,其他元件采用国内外优质产品。

四.设备配置

4.1: 二合一校平放料机 一台

4.2: 伺服送料机 一台

4.3:成型机 一套

4.4: 剪切 一台

4.5: 液压系统 一套

4.6:自动控系统 一套

企业资料通过认证

企业资料通过认证